39anni di azienda familiare

600nuovi clienti ogni anno

20.000clienti in tutto il mondo

Le zone potenzialmente esplosive all’interno degli impianti industriali vengono stabilite nella direttiva relativa ai requisiti minimi di sicurezza e di salute per l’uso delle attrezzature di lavoro da parte dei lavoratori durante il lavoro e suddivise in varie zone (0/20, 1/21 e 2/22). L’obiettivo di queste zone è di classificare i relativi livelli di pericolo al fine di adottare le necessarie misure per impedire un’esplosione. Oltre all’obbligo di adottare numerose misure organizzative, anche i componenti dell’impianto, come ad es. le valvole, devono rispondere ai requisiti della relativa zona.

Le singole zone Ex vengono classificate in base al tipo di atmosfera potenzialmente esplosiva (gas o polvere), alla probabilità di accadimento e alla durata della presenza di atmosfere esplosive.

La classificazione avviene nelle zone 0, 1 e 2 per le miscele di gas/aria e nelle zone 20, 21 e 22 per le miscele di polvere/aria.

A seconda del tipo di zona è necessario adottare speciali misure a livello di ambiente (locali, ecc.) e di impianto (tubazioni, valvole, unità di comando, ecc.).

Zona Ex 0:

In questa zona, le miscele potenzialmente esplosive di gas/aria possono essere presenti costantemente o frequentemente per un lungo periodo di tempo.

Zona Ex 1:

In questa zona, le miscele potenzialmente esplosive di gas/aria possono essere presenti occasionalmente durante l'esercizio normale.

Zona Ex 2:

In questa zona non si prevede normalmente la presenza di una miscela potenzialmente esplosiva di gas/aria. In questa zona, in casi eccezionalie in determinate condizioni può comunque essere presente per breve tempo un’atmosfera potenzialmente esplosiva.

Zona Ex 20:

In questa zona, le miscele potenzialmente esplosive di polvere/aria possono essere presenti costantemente e per lunghi periodi di tempo.

Zona Ex 21:

In questa zona, in condizioni normali possono formarsi occasionali miscele potenzialmente esplosive di povere/aria.

Zona Ex 22:

In questa zona, in condizioni normali le miscele potenzialmente esplosive di polvere/arianon si formano. In casi eccezionali possono comunque formarsi per breve tempo e molto raramente.

Oltre alle misure organizzativa citate precedentemente, come l'addestramento del personale e la marcatura spaziale delle zone pericolose, il gestore è tenuto ad adottare speciali misure a livello dell’impianto e dei locali per evitare il verificarsi di un’esplosione o per ridurre al minimo tale rischio. Ciò riguarda anche le numerose valvole montate negli impianti. Per poter essere montate in una zona potenzialmente esplosiva, esse devono essere costruite e funzionare in conformità alla direttiva ATEX.

La zona Ex non comprende solo le sostanze che tendono a causare un’esplosione a causa della loro composizione (ad es. le sostanze chimiche o i gas), ma si estende anche alla lavorazione di un grande numero di sostanze comunemente considerate sicure, che possono però creare condizioni favorevoli a un’esplosione. Ad es. quando durante il trasporto o la lavorazione di queste sostanze di per sé sicure si verificano effetti collaterali come ad es. la formazione di polveri, vapori o gas che, in combinazione con l’ossigeno e l'aria, creano una miscela esplosiva.

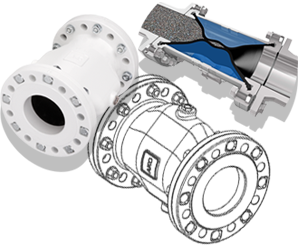

Naturalmente anche le valvole a manicotto impiegate negli impianti situati nelle zone potenzialmente esplosive devono rispondere ai requisiti della direttiva ATEX (RL2014/34/UE). Le valvole a manicotto AKO che vengono impiegate in queste zone sono configurate in modo da scaricare con sicurezza eventuali cariche elettriche causate da attrito o altri fattori ed evitare così una scarica con formazione di scintille all’interno di un’atmosfera potenzialmente esplosiva.

Le valvole a manicotto per le zone Ex vengono inoltre equipaggiate con manicotti speciali con proprietà elettricamente conduttive, in modo da evitare un’esplosione anche all’interno delle tubazioni.

Esattamente come le valvole a manicotto tradizionali, anche quelle con protezione contro le esplosioni hanno una costruzione modulare e possono così essere facilmente configurate per rispondere ai requisiti dell’impianto e della sostanza trasportata. L’utente può scegliere da una vasta gamma di dimensioni nominali, tipi di raccordi, materiali del corpo e dei raccordi così come materiali compositi elettricamente conduttivi. Contattateci: ci farebbe piacere fornirvi una consulenza sulla composizione della vostra valvola a manicotto ottimale.

Leader del mercato mondiale

39anni di azienda familiare

600nuovi clienti ogni anno

20.000clienti in tutto il mondo

Promessa di consegna unica

< 0,2 %Percentuale di reclami

> 99 %Tasso di soddisfazione dei clienti

30Rivenditori nel mondo

La più grande selezione di prodotti

10.000varianti di valvole a manicotto

2.500varianti disponibili a magazzino

100.000pezzi venduti ogni anno

Servizio di assistenza completo

80formati CAD

32video di montaggio e animazioni

16lingue per la documentazione